« Entradas publicadas por metrologiaMostrando 1 a 10, de 11 entrada/s en total:

| 19 de Febrero, 2018 · Máquinas de Medir por Coordenadas |

|

Normal

0

21

false

false

false

ES-AR

X-NONE

X-NONE

Curso teórico/práctico de

medición dimensional con máquinas de medir por coordenadas. Conoce todo el

proceso de medición, las ventajas, las claves y los secretos del mundo de la

Metrología Dimensional.

Objetivos:

- Comprender las ventajas de medir

con una máquina de medición por coordenadas

- Incorporar los criterios de la

medición con máquinas de medir

- Conocer los pasos en el proceso

de medición

- Comprender la relación del tipo

de acotación de plano y la medición en máquina

- Conocer los distintos tipos de informe

de medición y los detalles que no deben faltar

Público objetivo:

- Gerente de Calidad

- Supervisores de Planta

- Proyectistas

- Responsables de Compras Técnicas

- Responsables de Recepción de

Materiales y Aprobación de Muestras

<< VER MÁS AQUÍ >>

|

|

|

|

publicado por

metrologia a las 16:56 · 2 Comentarios

· Recomendar |

|

|

| 15 de Febrero, 2018 · Máquinas de Medir por Coordenadas |

|

Una máquina de medición por coordenadas (MMC) es un dispositivo que

permite la medición de características geométricas de un objeto o pieza.

Esta máquina puede ser controlada manualmente por un operador o

automáticamente mediante CNC. Mediante sensores, que pueden ser

mecánicos, ópticos, láser, entre otros, se obtiene información que luego

es traducida en coordenadas espaciales. Una MMC precisa de un software

de metrología apropiado, según los requerimientos de la medición y el

tipo de equipo.

Las máquinas de medición por coordinadas pueden ofrecer a una empresa

una larga lista de beneficios. Al ofrecer una medición precisa de los

objetos para el diseño, la evaluación, el perfil de prueba y la

ingeniería inversa, puede realizar controles en áreas que normalmente

serían difíciles de medir con instrumentos estándar.

Industrias más relevantes donde se utilizan las MMC:

- Automotriz

- Aeroespacial

- Generación de energía

- Estampado

- Moldes

- Metalmecánica

MMC tradicionales

La típica MMC de “puente” 3D permite el movimiento de la sonda a lo

largo de tres ejes, X, Y y Z, que son ortogonales entre sí, en un

sistema cartesiano de coordenadas tridimensional. Cada eje tiene un

sensor que monitorea la posición de la sonda en ese eje, generalmente

con precisión micrométrica. Cuando la sonda entra en contacto (o detecta

de otra manera una ubicación particular) en el objeto, la máquina

muestrea los tres sensores de posición, midiendo así la ubicación de un

punto en la superficie del objeto.

<< VER MÁS >>

|

|

|

|

publicado por

metrologia a las 11:23 · Sin comentarios

· Recomendar |

|

|

| 12 de Febrero, 2018 · General |

|

(Esta nota no es sobre Metrología, pero te invito a que la leas. Mi objetivo no es sólo enseñar lo relacionado a la medición, sino también que puedas desarrollar tu liderazgo personal y así tener un impacto positivo en tu vida profesional) Me gusta arrancar de esta forma en mis capacitaciones. Considero que desafiar al lector o a los asistentes de un curso, es esencial para que se permitan repensar.

Nada de lo que te diga es verdad. Tampoco es mentira. Son interpretaciones, y la interpretación siempre es personal. Por más que muchas personas coincidan en una interpretación, esta no la hace “verdad absoluta”. Podemos nombrar miles de ejemplos a través de la historia donde se fueron derrumbando creencias y se fueron rompiendo paradigmas, y gracias a esto la humanidad fue evolucionando. Si nada de lo que te diga es verdad, entonces podés elegir con qué quedarte. Podés elegir qué cosas tomar y qué cosas no. La libertad es tuya. Casi como en la vida misma. Entonces, ¿cuál es el punto? Una vez una persona en un curso me dijo “si no es –verdad-, entonces me sacaste el suelo, ya no sé en qué apoyarme”. El objetivo no es quitar las bases, sino repensarlas, y buscar siempre aquellas creencias e interpretaciones que me abran posibilidades. »» Sigue leyendo aquí «« |

|

|

|

publicado por

metrologia a las 00:08 · Sin comentarios

· Recomendar |

|

|

| 07 de Febrero, 2018 · Elementos de Medición |

|

NOS MUDAMOS !!!

Este 2018 lo arrancamos con todo. Y en línea con el propósito que tenemos, decidimos cambiar la web para contar con mayor flexibilidad en herramientas de edición.

Nuestra nueva web es la siguiente:

METROLOGÍA DIMENSIONAL

(https://metrologiadimensional.com)

Te esperamos !!! |

|

|

|

publicado por

metrologia a las 15:59 · Sin comentarios

· Recomendar |

|

|

| 15 de Enero, 2018 · General |

|

En esta oportunidad quiero agradecerte.

Muchas gracias por los comentarios y lecturas del blog. Es un placer enorme poder ver la cantidad de visitas que hemos tenidos (casi 2 millones).

En este año 2018 retomaremos las publicaciones incluyendo nuevos tópicos (por ejemplo "Máquinas de Medir por coordenadas").

Estamos a disposición para recibir comentarios, críticas, consultas, etc.

También te invito a seguirnos en nuestra página: www.consultoraunity.com.ar donde abordamos temas de liderazgo, comunicación y trabajo en equipo.

Saludos y gracias nuevamente!!! |

|

|

|

publicado por

metrologia a las 10:39 · Sin comentarios

· Recomendar |

|

|

| 02 de Enero, 2012 · Elementos de Medición |

|

RELOJ COMPARADOR / PALPADOR

Reloj

comparador

Un reloj

comparador es un aparato que

transforma el movimiento rectilíneo de los palpadores o puntas de contacto en

movimiento circular de las agujas. Se trata de un instrumento de medición que se utiliza en los talleres e

industrias para la verificación de piezas y que por sus propios medios no da

lectura directa, pero que es útil para comparar las diferencias que existen en

la cota de varias piezas que se quieran verificar. La capacidad para detectar

la diferencia de medidas es posible gracias a un mecanismo de engranajes y

palancas, que van metidos dentro de una caja metálica de forma circular. Dentro

de esta caja se desliza un eje, que tiene una punta esférica que hace contacto

con la superficie. Este eje, al desplazarse, mueve la aguja del reloj, y hace

posible la lectura directa y fácil de las diferencias de medida.

VER MÁS...

|

|

|

|

publicado por

metrologia a las 22:18 · 10 Comentarios

· Recomendar |

|

|

| 02 de Enero, 2012 · Teoría |

|

Un poco de Teoría... Conceptos

básicos de Metrología:

¿Qué

es la Metrología?

¿Qué es Medir? Unidades. Diferencia entre Exactitud y Precisión. Calibración y

ajuste de un instrumento de medición. Apreciación de un instrumento. Rango. Error

Sistemático y Aleatorio. Incertidumbre.

¿Qué es la Metrología?

Es la

Ciencia que estudia las mediciones.

Se divide en:

Metrología Científica: Estudia las mediciones realizadas con el fin de

consolidar teorías sobre la naturaleza del universo o seguir nuevas teorías,

así como estudiar nuevos métodos o el perfeccionamiento de los mismos e incluso

a desarrollar tecnología de punta para poder tener un mayor control sobre la

medida. |

|

|

|

publicado por

metrologia a las 21:33 · Sin comentarios

· Recomendar |

|

|

| 13 de Enero, 2010 · Elementos de Medición |

|

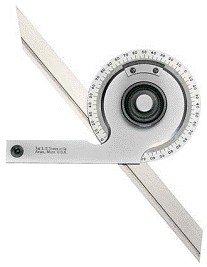

Definición: El goniómetro o transportador universal es un instrumento de medición que se utiliza para medir ángulos.

Consta de un círculo graduado de 180° o 360º, el cual lleva incorporado un dial giratorio sobre su eje de simetría, para poder medir cualquier valor angular.

El dial giratorio lleva incorporado un nonio para medidas de precisión.

Modo de uso: Transportadores Universales (en este caso de Starrett) con vernier, pueden ser leídos precisamente con una aproximación de 5 minutos (5’) ó 1/12 de grado. El cuadrante está graduado a la derecha y a la izquierda del cero, hasta 90 grados. La escala del vernier está también graduada a la derecha y a la izquierda del cero, hasta 60 minutos (60’).

ver más...

|

|

|

|

publicado por

metrologia a las 18:29 · 15 Comentarios

· Recomendar |

|

|

| 01 de Diciembre, 2008 · Elementos de Medición |

|

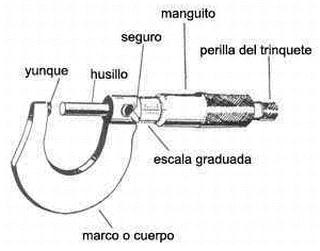

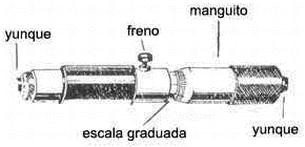

Definición:El micrómetro (del griego micros, pequeño, y metros, medición), también llamado Tornillo de Palmer, es un instrumento de medición cuyo funcionamiento está basado en el tornillo micrométrico y que sirve para medir las dimensiones de un objeto con alta precisión, del orden de centésimas de milímetros (0,01 mm) y de milésimas de milímetros (0,001mm) Para ello cuenta con 2 puntas que se aproximan entre sí mediante un tornillo de rosca fina, el cual tiene grabado en su contorno una escala. La escala puede incluir un nonio. La máxima longitud de medida del micrómetro de exteriores es de 25 mm, por lo que es necesario disponer de un micrómetro para cada campo de medidas que se quieran tomar (0-25 mm), (25-50 mm), (50-75 mm), etc. Frecuentemente el micrómetro también incluye una manera de limitar la torsión máxima del tornillo, dado que la rosca muy fina hace difícil notar fuerzas capaces de causar deterioro de la precisión del instrumento. Componentes:Micrómetro de exteriores:

Micrómetro de interiores:

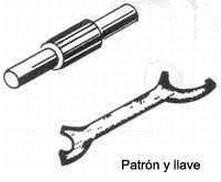

El micrómetro usado por un largo período de tiempo, podría experimentar alguna desviación del punto cero; para corregir esto, los micrómetros traen en su estuche un patrón y una llave.

HistoriaEl primer micrómetro de tornillo fue inventado por William Gascoigne en el siglo XVII, como una mejora del calibrador vernier, y se utilizó en un telescopio para medir distancias angulares entre estrellas. En 1841, el francés Jean Laurent Palmer lo mejoró y lo adaptó para la medición de longitudes de objetos manufacturados. El micrómetro fue introducido al mercado anglosajón en 1867 por la compañía Brown & Sharpe. En 1888 Edward Williams Morley incorporó la escala del nonio, con lo cual se mejoró la exactitud del instrumento. Modo de UsoI. Precauciones al medir Verificar la limpieza del micrómetro: El mantenimiento adecuado del micrómetro es esencial, antes de guardarlo, no deje de limpiar las superficies del husillo, yunque, y otras partes, removiendo el sudor, polvo y manchas de aceite, después aplique aceite anticorrosivo. ver más...

|

|

|

|

publicado por

metrologia a las 09:37 · 41 Comentarios

· Recomendar |

|

|

| 18 de Octubre, 2008 · Elementos de Medición |

|

Definición:

El calibre, también denominado cartabón de corredera o pie de rey, es un instrumento para medir dimensiones de objetos relativamente pequeños, desde centímetros hasta fracciones de milímetros (1/10de milímetro, 1/20 de milímetro, 1/50 de milímetro). En la escala de las pulgadas tiene divisiones equivalentes a1/16 de pulgada, y, en su nonio, de 1/128 de pulgadas. Consta de una "regla" con una escuadra en un extremo, sobre la cual se desliza otra destinada a indicar la medida en una escala. Permite apreciar longitudes de 1/10, 1/20 y 1/50 de milímetro utilizando el nonio. Mediante piezas especiales en la parte superior y en su extremo, permite medir dimensiones internas y profundidades. Posee dos escalas: la inferior milimétrica y la superior en pulgadas. Componentes:

- Mordazas para medidas externas.

- Mordazas para medidas internas.

- Coliza para medida de profundidades.

- Escala con divisiones en centímetros y milímetros.

- Escala con divisiones en pulgadas y fracciones de pulgada.

- Nonio para la lectura de las fracciones de milímetros en que esté dividido.

- Nonio para la lectura de las fracciones de pulgada en que esté dividido.

- Botón de deslizamiento y freno.

ver más...

|

|

|

|

publicado por

metrologia a las 16:23 · 62 Comentarios

· Recomendar |

|

|

|

|

SOBRE MÍ |

|

GABRIEL MELILLO

Soy técnico mécanico en máquinas-herramientas (2006) y Coach Ontológico Certificado (2013).

Estos dos orientaciones (técnica y humanística) confluyen en la necesidad de compartir los conocimientos adquiridos en ambas carreras.

Trabajo desde el 2007 en el área de la Metrología Dimensional y desde el 2013 también en el área del desarrollo personal (www.Consultoraunity.com.ar)

»

Ver perfil

|

|

|

|

|

TÓPICOS |

|

|

|

| |

|

|

MÁS LEÍDOS |

|

|

|

| |

|

|

SECCIONES |

|

|

|

| |

|

|

ENLACES |

|

|

|

| |

|

|

AL MARGEN |

|

|

¡¡¡Gracias por seguirnos!!! |

Muchas gracias por los comentarios y lecturas del blog. Es un placer enorme poder ver la cantidad de visitas que hemos tenidos (casi 2 millones).

En este año 2018 retomaremos las publicaciones incluyendo nuevos tópicos (por ejemplo "Máquinas de Medir por coordenadas").

Estamos a disposición para recibir comentarios, críticas, consultas, etc.

También te invito a seguirnos en nuestra página: www.consultoraunity.com.ar donde abordamos temas de liderazgo, comunicación y trabajo en equipo.

Saludos y gracias nuevamente. |

| |

|

|